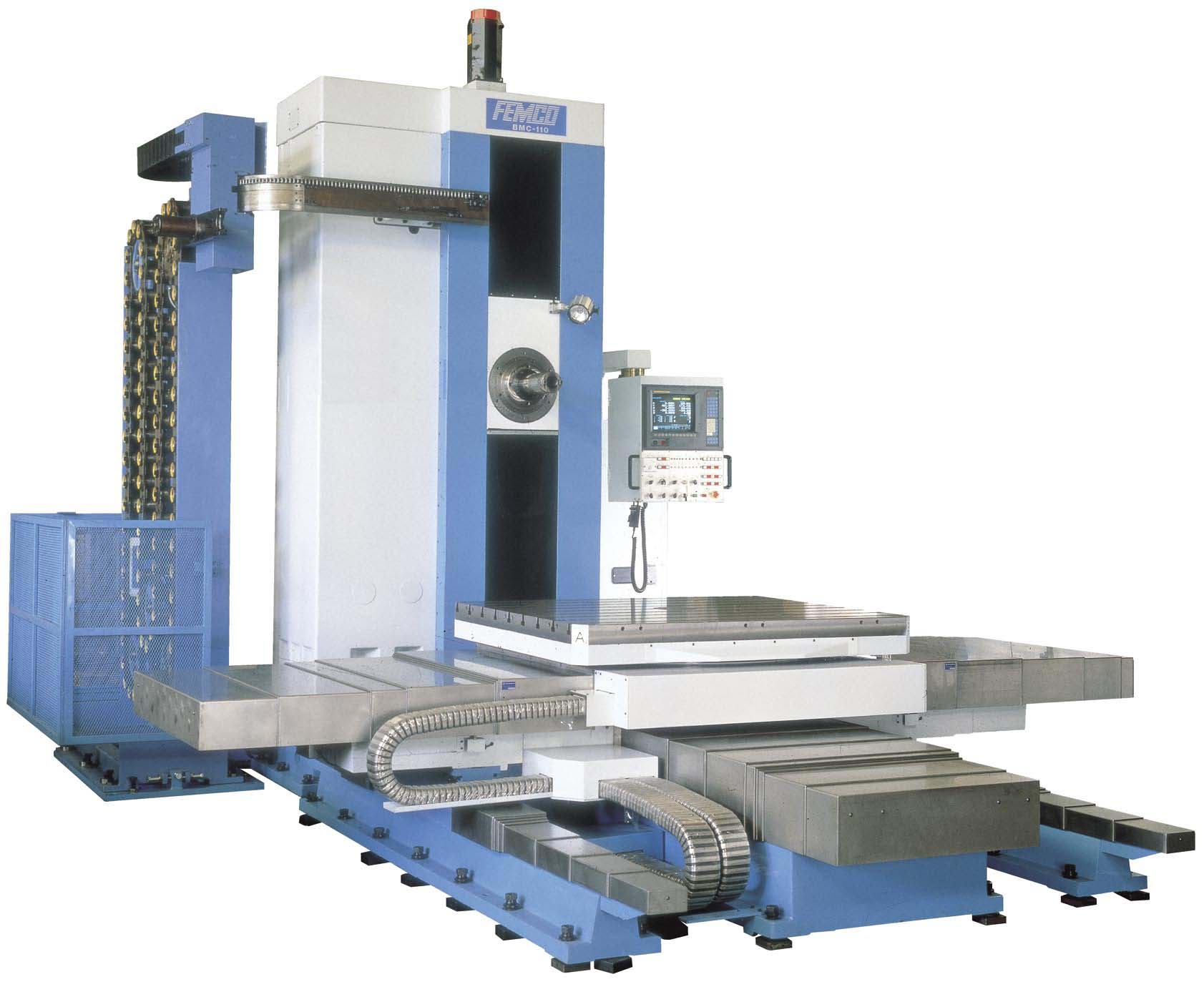

Станок расточный - металлорежущее оборудование, которое предназначено для таких видов работ, как фрезерование, обтачивание торцов и поверхностей цилиндрических, а также развёртывания, сверления, нарезания, растачивания, зенкерования резьбы и многих других сложных технологических задач.

Станок расточный - металлорежущее оборудование, которое предназначено для таких видов работ, как фрезерование, обтачивание торцов и поверхностей цилиндрических, а также развёртывания, сверления, нарезания, растачивания, зенкерования резьбы и многих других сложных технологических задач.

Это оборудование относят ко II группе станков расточных и сверлильных.

Самыми популярными являются горизонтально-расточные универсальные типы станков. Некоторые виды операций выполняют на координатно-расточных, а также алмазно-расточных станках.

Горизонтально-расточный универсальный станок обладает шпинделем горизонтальным, находящимся в бабке, которая перемещается по передней стойке вверх и вниз. Существует три основных разновидности компоновки станков:

- станки, предназначенные специально для обработки особенно больших изделий, шпиндель диаметр которых составляет 125-320 миллиметров, с передней колонкой (стойкой), без стола, передвигающейся в двух либо одном направлениях;

- станки, предназначенные специально для обработки средних и мелких изделий, шпиндель диаметр которых составляет не более 125 сантиметров, неподвижной стойкой спереди, который передвигается в двух перпендикулярных один - другому направлениях столом;

- станки, предназначенные специально для обработки больших и средних изделий шпиндель диаметр которых составляет 100-200 миллиметров, передней стойкой и столом, которые двигаются взаимно перпендикулярно.

Придающий станку широкую универсальность шпиндельный узел имеет в своём составе расточный внутренний шпиндель, который передвигается в осевом направлении (движение при подаче), а также шпинделя полевого, который несёт планшайбу, снабжённую резцом расточным (основное движение). Станок обладает довольно расширенными технологическими возможностями (к примеру, совмещение переходов) благодаря наличию в его конструкции шпинделя внутреннего, раздельных приводов планшайб с суппортом радикальным и применению разных приспособлений.

В наше время основными тенденциями в развитии станков расточных является уменьшение в подвижных узлах уровня трения, увеличение виброустойчивости и жёсткости, использование систем программного управления, цифровой индикации, способов контроля проведения обработки и дистанционного наблюдения (в первую очередь в уникальных и тяжёлых типах станков).